Зенкование? Без проблем

Заклепки являются основным крепежным элементом в авиакосмической отрасли, но их установка - это кропотливая ручная работа. Компания Breton разработала систему, которая облегчила и усовершенствовала сборку воздушного судна.

Заклепки являются основным крепежным элементом в авиакосмической отрасли, но их установка - это кропотливая ручная работа. Компания Breton разработала систему, которая облегчила и усовершенствовала сборку воздушного судна.

Заклепки – самый распространённый крепежный элемент, используемый при сборке основных деталей конструкции в авиакосмической и автомобильной отрасли. Несмотря на небольшие ограничения в использовании, такие крепления дают много преимуществ в процессе сборки: стоимость заклепок невысока, работать с ними легко и быстро, в зависимости от потребностей можно выбирать заклепки из множества различных типов, имеющихся на рынке, надежность заклепок подтверждается многолетним опытом их использования, в отличие от прочих типов креплений заклепки легко снимаются с помощью специального инструмента, они обеспечивают необходимую гибкость сборочного процесса и позволяют производить ремонт легко и быстро прямо на поле.

| |

Поскольку наружные поверхности несущих конструкций напрямую подвержены воздействию воздушных масс, в процессе их сборки заклепки выполняют еще одну важную роль: готовая поверхность должна быть как можно более гладкой, чтобы не нарушать аэродинамические характеристики конструкции. Для удовлетворения вышеуказанной потребности, типичной для авиационной и авиакосмической отраслей, дизайнеры выбирают в качестве креплений заклепки с потайной головкой. Для установки таких заклепок на поверхности конструкции требуется выполнить с помощью зенковки очень точные отверстия: головки заклепки должна быть утоплена в профиле конструкции или быть с ним на одном уровне.

|

| https://www.aircraftcompare.com/helicopter-airplane/piaggio-p180-avanti-ii/356 |

Важность качества финальной поверхности подчеркивается в конструкторских чертежах специальными символами (как для сварных соединений), проставляемыми в местах крепления заклепок, и подробно описывается в соответствующих требованиях к качеству конструкции, в том числе предъявляемых изготовителю.

|

| http://www.aslgroup.eu/en/fleet/12/piaggio-p180-avanti-ii |

Традиционно принято устанавливать заклепки вручную с помощью специального инструмента, что повышает надежность операции.

Детали конструкции и отдельные металлические части обрабатываются на станке, на их поверхности выполняются отверстия малого диаметра, обозначающие места, в которых позднее сверлят и зенкуют финальные отверстия под заклепки.

|

Иногда предварительные отверстия высверливаются только на одном из двух элементов, чтобы иметь возможность компенсировать погрешности деталей при сборке; в этом случае работа оператора-сборщика усложняется и требует от него большого мастерства. При малом объеме производства и готовности рынка платить за товар, выполненный вручную, высокие затраты на его изготовление закладываются в стоимость, в этом случае производитель способен поддерживать ручное производство, не завися от конкурентов сегмента массового производства. Каким образом все вышесказанное связано с 5-осевой обработкой на станке?

При увеличении объемов производства (что типично для массового рынка), снижении цен и прибыли, стандартизация и автоматизация становятся единственным решением для производителя, желающего сохранить свою конкурентоспособность. В связи с этим аэрокосмической промышленности необходим партнер, способный помочь в достижении ее важнейших целей.

При увеличении объемов производства (что типично для массового рынка), снижении цен и прибыли, стандартизация и автоматизация становятся единственным решением для производителя, желающего сохранить свою конкурентоспособность. В связи с этим аэрокосмической промышленности необходим партнер, способный помочь в достижении ее важнейших целей.

|

| http://www.capmac-industry.it/en/aerospace/ |

На рынке существуют решения, полностью вытесняющие работу сборщика-оператора – это довольно сложные станки, призванные осуществлять полный цикл сборки со сверлением отверстий и установкой заклепок подобно тому, как это делает сборщик.

|

| https://www.youtube.com/watch?v=Ih89unYl0-g |

Такие сборочные линии стоят очень дорого, требуют больших производственных площадей и увеличивают общее время сборки в связи с труднодоступностью отдельных деталей конструкции воздушного судна.

Компания Breton предлагает иное решение, которое позволит сэкономить большую сумму затрат на инвестиции и в то же время обеспечит максимальную приспособляемость решения к любому типу производимого компонента. Breton создала специальные станки и различные решения для выполнения вышеописанных задач, а ее разработчики – это команда высококлассных специалистов с большим опытом, которые готовы оказывать клиентам поддержку как на этапе заказа, так и после внедрения в их производство комплексного решения.

Компания Breton предлагает иное решение, которое позволит сэкономить большую сумму затрат на инвестиции и в то же время обеспечит максимальную приспособляемость решения к любому типу производимого компонента. Breton создала специальные станки и различные решения для выполнения вышеописанных задач, а ее разработчики – это команда высококлассных специалистов с большим опытом, которые готовы оказывать клиентам поддержку как на этапе заказа, так и после внедрения в их производство комплексного решения.

От клиента требуется только предоставить 3D модель необходимой детали, обо всем остальном заботится Breton. Поддерживая указанные выше преимущества ручной установки заклепок, Breton предлагает специальное решение, оставляющее финальное крепление заклепок сборщику, но автоматизирующее процесс изготовления и зенковки отверстий нужной формы и глубины в требуемых местах:

• Точность позиционирования – не проблема станков Breton, поскольку они обеспечивают лучшую на современном рынке точность при 5-осевой обработке.

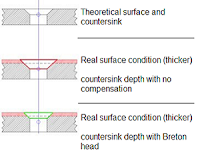

• Специальная головка с измерительными наконечниками измеряет и соотносит координаты поверхности детали с координатами заданной 3D модели, затем корректирует программу обработки для восстановления глубины резания и перпендикулярности поверхности.

• Положение станка корректируется автоматически без участия оператора перед началом сверления и зенкования отверстия.

• Данное решение требует четкой фиксации детали к поверхности стола, а датчик касания измеряет и высчитывает ее реальный профиль

• Система пылеудаления защищает оператора от вдыхания композитной пыли во время резания материала

• Специальное решение предотвращает любые загрязнения и полностью удаляет пыль из рабочей зоны, гарантируя чистоту композитного материала

• Лучшее управления параметрами резания в сравнении с обработкой в ручном режиме

• Программное обеспечение станка позволяет контролировать стабильность поверхности во время операции резания и корректировать действия станка в зависимости от чувствительности материала

• Детали конструкции обрабатываются на том же станке, что обеспечивает необходимый уровень точности. Это первый шаг, гарантирующий четкость сборочных операций.

Измерительная головка хранится за пределами рабочей зоны станка на специальном удерживающем устройстве и закрыта защитным кожухом.

При необходимости станок автоматически забирает головку из удерживающего устройства, при этом контролирует процесс смены инструмента, чтобы не допустить его столкновения с устройством.

При необходимости станок автоматически забирает головку из удерживающего устройства, при этом контролирует процесс смены инструмента, чтобы не допустить его столкновения с устройством.

Измерительная головка имеет три механических передатчика, приводится в движение специальной управляющей программой, позволяет получить данные о реальном положении поверхности детали, в зоне которой необходимо выполнить отверстие, и ее ориентации в пространстве.

Используется стандартная программа сверления, в ходе которой цикл обработки заменяется программой Breton, активирующей головку для зенкования. Стандартная программа сверления включает следующие этапы:

- станок забирает специальное измерительное устройство;

- станок забирает режущий инструмент и выполняет его измерение (с помощью специальной программы Breton)

- станок устанавливает измерительное устройство на контрольный калибр, расположенный на станке (с помощью специальной программы Breton)

- Станок измеряет поверхность детали в соответствии с теоретическими расположением и ориентацией

- программное обеспечение Breton пересчитывает реальное положение и ориентацию детали

- в зависимости от чувствительности материала к царапинам корректировка положения и ориентации производится либо при контакте измерительных датчиков с поверхностью либо при отводе головки от поверхности (среднее время полного цикла измерения и корректировки составляет 6 секунд)

- станок выполняет сверление и зенкование поверхности в по оси реального отверстия до тех пор, пока измерительный датчик не зафиксирует верную глубину резания (время зависит от типа материала, глубины сверления, типа резца и пр.) Допуск по глубине просверленной поверхности составляет +- 0.03 мм на устойчивой поверхности (+- 0.06 мм при недостаточной устойчивости поверхности и отсутствии жесткой фиксации).

Головка станка оснащена специальным шлангом для удаления пыли в процессе сверления.

Система не требует ограничений в производительности шпинделя, поскольку измерительное устройство статично и присоединяется к фланцу головки без внешних кабелей. Благодаря полной герметичности измерительных устройств, через головку может подаваться сжатый воздух, масляный туман или СОЖ под давлением до 40 бар, в зависимости от типа обрабатываемого материала.

Система устанавливается на любой станок Breton, что дает клиентам более широкие возможности в сравнении с ручным процессом, и требует совсем немного вложений в сравнении с более сложными сборочными решениями (пока Breton не выполняет установку заклепок).

Beta box can hold up to 1000kg Static on the top it is also fitted with an anti tilt system. This C24SA-XL/7 comes in 3 Beta colours Red. Orange and Grey can accommodate up to 6 thermoformed trays in one drawer extra-large model. beta tool box on wheels.

ОтветитьУдалить